Poliuretano proyectado

Guía esencial sobre la espuma rígida de poliuretano aplicada in situ por proyección

El poliuretano proyectado es un sistema de aislamiento muy empleado en las edificaciones. Se emplea en cubiertas de todo tipo y en fachadas, además de techos y suelos, por sus características y prestaciones.

Obtén el Libro Blanco del Poliuretano Proyectado e Inyectado

¿Qué es el poliuretano proyectado?

El poliuretano proyectado se obtiene gracias a la pulverización de los dos componentes (poliol e isocianato). Eso se consigue usando una herramienta que comprime, pulveriza y proyecta el material sobre una superficie que llamaremos sustrato.

Esta es lo que se conoce como la aplicación “in situ” por proyección, frente a la otra alternativa existente, la inyección “in situ” de poliuretano.

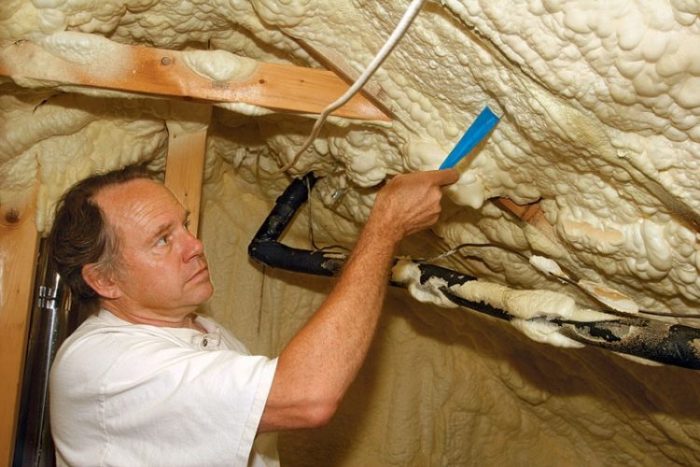

Para la aplicación del poliuretano proyectado se necesita una máquina de proyección que cuente con una manguera calefactada. Por ella se dirigirá el producto a la pistola con la que se efectúa la pulverización. Es imprescindible que la aplicación sea realizada por profesionales para garantizar la seguridad de la misma, así como la eficacia del resultado.

Nuestros posts sobre Poliuretano Proyectado

15 minutos sobre edificios eficientes en ‘La Aventura del Saber’ La2 de TVE #aventurasaber

Rehabilitación y eficiencia energética.

¿Se pueden aplicar otros materiales sobre poliuretano proyectado?

El poliuretano proyectado presenta una magnífica adherencia en general a todos los materiales comúnmente utilizados en edificación. No hay que olvidar que la espuma de

Cómo aplicar espuma de poliuretano en el techo

Con el tiempo y la exposición a las inclemencias meteorológicas, las cubiertas o fachadas de muchas naves industriales y edificios públicos empiezan a presentar filtraciones

Las medidas del poliuretano proyectado

El poliuretano proyectado alcanza un alto nivel de aislamiento térmico con poco espesor, pero existen unos mínimos normativos que debe cumplir su instalación. Descubre cómo se

SECCIÓN 2

Propiedades y beneficios del poliuretano proyectado

La proyección del aislamiento de poliuretano aporta una larga lista de ventajas, entre ellas destaca ser un eficaz tratamiento de los puentes térmicos. Además, la instalación es rápida —la reacción se completa en unos 10 segundos—, conformando una capa continua y sin juntas que se adapta a cualquier particularidad del soporte.

Son muchas las razones para usar el aislamiento de poliuretano proyectado en edificaciones que buscan ser sostenibles y eficientes desde el punto de vista energético:

- Ofrece total estanqueidad al aire, adaptabilidad a todo tipo de sustrato y alta adherencia. Todo esto hace del poliuretano proyectado el aislamiento térmico más versátil del mercado.

- Las prestaciones acústicas del poliuretano de celda abierta mejoran el aislamiento acústico de las edificaciones. Tanto para proteger de los ruidos exteriores como de los interiores.

- Su baja conductividad térmica le permite lograr el mayor nivel de aislamiento posible con el espesor mínimo. Cumpliendo así con los valores exigidos por el Código Técnico de la Edificación (CTE).

- Es perfecto para aislar zonas de difícil acceso o que poseen muchos rincones, ya que la espuma creada se adapta rápidamente al lugar en donde se posa.

- La instalación se produce de manera rápida: en comparación con otros materiales aislantes que hay que recortar a medida, colocar o fijar con adhesivos o mecánicamente, esta espuma es aplicada directamente sobre el sustrato, donde queda adherida para siempre. Sin deformaciones ni descolgamientos a lo largo del tiempo, como ocurre lamentablemente con productos fibrosos.

- Evita que se formen humedades. La espuma de poliuretano se puede considerar impermeable al agua, pero a la vez permite el paso de vapor de agua, por lo que se podrá renovar el aire del recinto aislado con espuma de poliuretano, sin tener que sufrir las malas consecuencias de la humedad.

- Sistemas protectores contra el fuego: cumple con las distintas exigencias, necesarias para los distintos casos edificatorios, según el CTE-DB-SI y es capaz de proteger del fuego, según los materiales con los que interactúa. Suele ir revestido con un elemento protector, dando lugar a diversas clasificaciones:

- Desnudo: E, D o C

- Protegido con una lámina de yeso o con un mortero: hasta B-s1, d0.

- Protegido con una chapa metálica: clase B-s1,d0.

- Máximo ahorro de energía: su elevado poder aislante (el mayor de toda la oferta de aislamientos térmicos) permite maximizar el ahorro de energía de los recintos donde se aplica. Esto es especialmente valorado en edificación residencial (viviendas).

- Espesor óptimo: el poliuretano tiene una gran capacidad aislante con los espesores más reducidos, por lo que consigue cumplir la función aislante sin tener que ocupar tanto espacio como otros materiales aislantes.

La adherencia del poliuretano proyectado

El poliuretano proyectado presenta una magnífica adherencia en general a todos los materiales comúnmente utilizados en edificación. No hay que olvidar que la espuma de poliuretano fue descubierta en la investigación de un pegamento.

Un procedimiento sencillo para comprobar la adherencia se hace de la siguiente forma: Se realiza una aplicación localizada sobre el sustrato en el que queremos realizar la comprobación, se tira de la espuma y debe de romper la espuma antes de separarse del sustrato.

| Nivel | Requisito (KPa) |

|---|---|

| A1 | >20 |

| A2 | >50 |

| A3 | >100 |

Conductividad térmica

La conductividad térmica es la principal propiedad física presente en el poliuretano proyectado y mide la capacidad de conducción del calor a través del mismo.

Para cumplir con los requisitos del Marcado CE, todos los fabricantes de sistemas de poliuretano proyectado están obligados a incluir en la etiqueta del Marcado CE y en la Declaración de Prestaciones el valor DECLARADO de conductividad térmica λD , conforme a las especificaciones de la norma armonizada UNE-EN 14315-1.

SECCIÓN 3

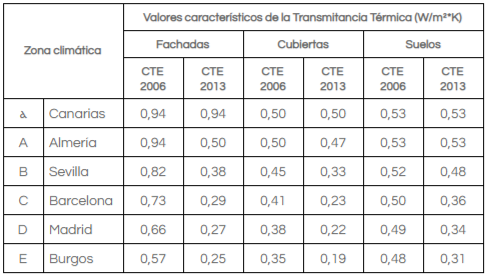

¿Cuáles son los espesores mínimos del poliuretano proyectado en España?

El poliuretano proyectado alcanza un alto nivel de aislamiento térmico con poco espesor, pero existen unos mínimos normativos que debe cumplir su instalación.

El espacio disponible será determinante para elegir el espesor del poliuretano proyectado, del mismo modo que el tipo de elemento constructivo que se quiera aislar. De todas formas, hay que tener en cuenta que se alcanza el máximo rendimiento del poliuretano proyectado con el mínimo espesor, de ahí la eficacia de este sistema.

¿Qué espesores marca la normativa?

El óptimo espesor del poliuretano proyectado varía según la zona geográfica y el elemento constructivo donde se vaya a aplicar. En el Código Técnico de la Edificación (CTE) se recogen los valores característicos de la transmitancia térmica para poder calcular dichos espesores:

Para las diferentes soluciones constructivas hemos elaborado un Catálogo donde se recogen los espesores mínimos para superar estas exigencias, comparados con el uso de otros materiales aislantes sustitutivos, donde se aprecia el espesor óptimo de poliuretano.

¿Cómo se mide el espesor del poliuretano proyectado?

Con posterioridad a su aplicación se podrá realizar el procedimiento de medición, según se recoge en el Anexo A de la Norma UNE-EN 14315-2 de AENOR.

El espesor del poliuretano proyectado declarado será la media obtenida de las mediciones que se realicen en distintos puntos de la aplicación. Como referencia, por cada 100 m² proyectados se tomarán diez medidas, eligiendo las zonas que presenten mayor espesor y las que menos. Se debe obtener la media de esas diez mediciones. El espesor declarado del aislamiento instalado será el valor promedio de esas medias.

La medición del espesor se efectuará con ayuda de un punzón graduado o instrumento similar cuyo diámetro no sobrepase 2 mm.

Validación de los resultados

- Para espesores de aislamiento instalados > 100 mm, ninguna medición individual debe ser inferior en más de 25 mm al espesor de aislamiento.

- Para espesores de aislamiento instalados < 100 mm, ninguna medición individual debe ser inferior en más de un 25% al espesor de aislamiento.

¿Cómo se mide la densidad del poliuretano proyectado?

El procedimiento de medición de la densidad del poliuretano proyectado aplicada está recogido en el Anexo B de la Norma UNE-EN 14315-2.

Debido a las características particulares del producto y la dificultad natural de sacar probetas homogéneas de la espuma ya aplicada, en espumas de celda cerrada es necesario utilizar el método de inmersión del Anexo C, que permite ensayar probetas de geometría irregular que incorporen todas sus pieles, como la imprimación y la piel final.

Se debe sacar una muestra al día, de peso no inferior a 10 g. Se pesa la muestra, y a continuación se calcula el volumen de la muestra mediante inmersión en un recipiente con agua situado sobre una balanza. El incremento de peso del recipiente sería el volumen de la probeta de ensayo, siendo 1 g = 1 cm³.

La densidad del poliuretano proyectado será el peso dividido entre el volumen así calculado.

SECCIÓN 4

Principales aplicaciones del poliuretano proyectado

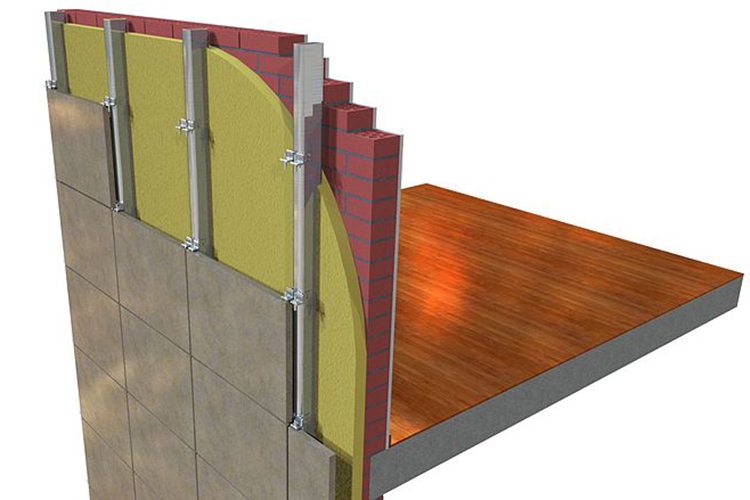

Fachadas

El aislamiento de poliuretano se emplea en todo tipo de fachadas.

Por el exterior, principalmente en fachadas ventiladas, revestido con un mortero cuando lo exige la normativa para protección contra incendios. Aunque también como alternativa al SATE, revestido con mortero o con elastómero en función de las prestaciones que requiera.

Para aislamiento por el interior, es un clásico, se emplea tanto el poliuretano proyectado de celda cerrada sin necesidad de añadir un mortero hidrófugo, es un sistema continuo intermedio y cumple con el grado 5 de impermeabilidad de fachadas marcado por el CTE, que es el máximo.

Si se emplea poliuretano proyectado de celda abierta, es necesario aplicar este mortero hidrófugo, además de aumentar el espesor de aislamiento, si se pretende contribuir a la impermeabilización de la fachada.

En caso de rellenar cámaras de aire en fachadas, hay que optar por el poliuretano inyectado.

Cubiertas

El aislamiento de poliuretano proyectado resulta una excelente opción para muchos tipos de cubiertas, aportando unos niveles de aislamiento excelentes y contribuyendo a la impermeabilización de la misma. Cuenta con gran adherencia y ligereza, a la vez que permite la transpiración. Su resistencia a la compresión lo hacen especialmente útil en el aislamiento de cubiertas transitables.

Suelos y techos

La aplicación de poliuretano proyectado en suelos es una técnica eficaz para el aislamiento integral de las edificaciones. Favorece así la reducción del consumo energético, en particular en plantas bajas. Por su parte, en los techos, la proyección se realiza por el interior, siendo clave su contribución a la mejora de la eficiencia energética de las diferentes plantas del edificio.

¿Se pueden aplicar otros materiales sobre poliuretano proyectado?

En cubiertas planas, o incluso con inclinaciones menores de 30º no será necesario tomar ninguna precaución.

Para cubiertas inclinadas de más de 30º, y en paredes y techos, podemos tener las siguientes precauciones:

- Aplicar una resina básica sobre la espuma. De esta forma mejoraremos notablemente la adherencia de la capa posterior que apliquemos.

- Aditivar dicha resina con cemento. De esta forma haremos una pintura de cemento sobre la que una capa de mortero, por ejemplo, tendrá muy buena adherencia.

- Realizar una aplicación de arena suelta sobre la resina básica aún fresca. Así conseguiremos mejorar el anclaje mecánico.

- Una acción que se realiza sobre el poliuretano proyectado bajo forjado para mejorar el agarre de una capa de enlucido de yeso, por ejemplo, consiste en rascar la superficie de la espuma con un cepillo de alambres, para permitir anclaje mecánico a las celdas rotas del poliuretano.

- También se puede clavar a la espuma una tela de gallinero o mallazo fino, para evitar una posible fisuración.

Todos estos tratamientos se pueden combinar entre sí para aumentar hasta el grado deseado la adherencia de las distintas capas.

SECCIÓN 5

Tipos: celda abierta y celda cerrada

Diferencias entre las espumas de celda cerrada y las de celda abierta

La característica diferenciadora es el Contenido de Celdas Cerradas (CCC) que influye directamente en propiedades fundamentales de la espuma, como la conductividad térmica, la absorción y estanqueidad al agua, la permeabilidad al vapor de agua o la resistencia a la compresión.

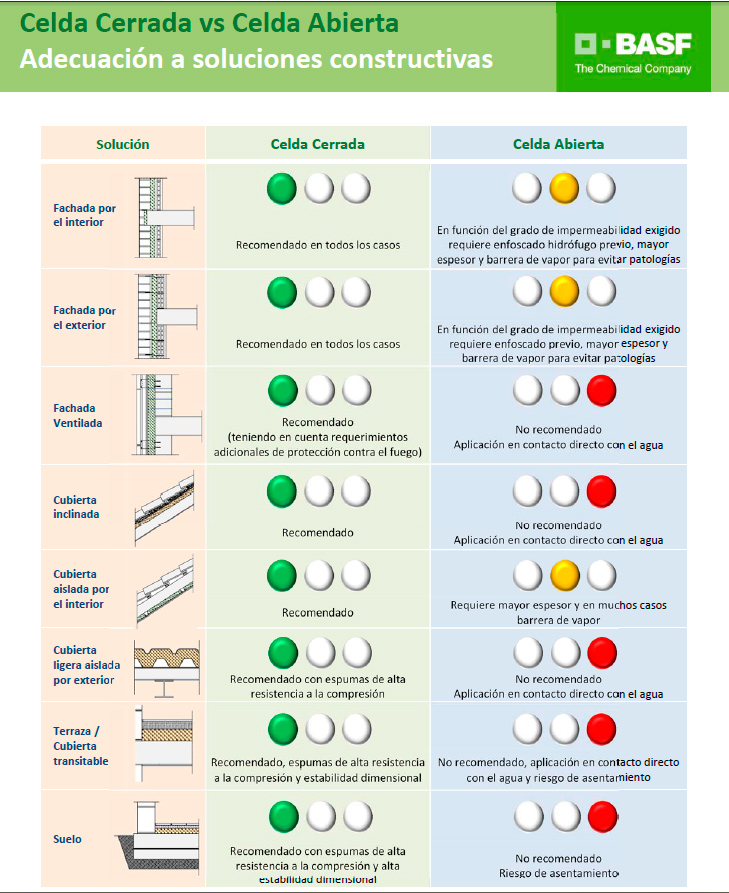

Las espumas de celda abierta implican un menor coste de material en su uso. Sin embargo, la puesta en obra para obtener las prestaciones mínimas exigidas por el proyecto y la legislación vigente implica costes adicionales por enfoscado hidrófugo previo, mayor espesor y barreras de vapor para evitar patologías en aquellos casos en los que se podría adoptar esta aplicación, por lo que finalmente el sistema completo no resulta en ningún caso más barato.

Esto se puede ver claramente en el cuadro del estudio realizado por BASF, socio de IPUR

La aplicación de un sistema de Poliuretano de celda abierta, en sustitución directa de uno de celda cerrada, sin las correcciones oportunas (mayor espesor, enfoscado de mortero, barrera de vapor, etc.) ocasiona múltiples problemas:

- Incumplimiento de proyecto y/o legislación

- Aislamiento deficiente y mayor consumo energético

- Absorción de agua en el aislamiento y deterioro de las propiedades aislantes

- Aparición de humedades y moho (insalubridad)

- Filtraciones de agua

Tanto el fabricante como el instalador tienen la obligación de informar adecuadamente a su cliente del tipo de producto y de su idoneidad para las diferentes soluciones constructivas.

SECCIÓN 6

Normativa en España

El poliuretano proyectado en fachadas ventiladas

La aplicación de espuma rígida de poliuretano para la ejecución de fachadas ventiladas es una solución que aporta un óptimo aislamiento térmico, impermeabilidad, y estabilidad mecánica. Estas ventajas han hecho que esta solución de aislamiento sea la más utilizada en la actualidad en fachadas ventiladas.

En su diseño es muy importante tener en cuenta los aspectos de seguridad frente al fuego, especialmente limitar la propagación exterior de un incendio. El Código Técnico de la Edificación (CTE) en su apartado dedicado a la seguridad por el exterior recoge estos aspectos. Sobre la seguridad frente al fuego, el DB4SI2 dice lo siguiente:

“La clase de reacción al fuego de los materiales que ocupen más del 10% de la superficie del acabado exterior de las fachadas o de las superficies interiores de las cámaras ventiladas que dichas fachadas puedan tener, será B-s3,d2, hasta una altura de 3,5 m como mínimo, en aquellas fachadas cuyo arranque inferior sea accesible al público desde la rasante exterior o desde una cubierta, y en toda la altura de la fachada cuando esta exceda de 18 m, con independencia de donde se encuentre su arranque.”

Arranque de la fachada

En todos los casos, cuando el arranque de la fachada sea accesible al público (personas ajenas a los propietarios de edificio), el poliuretano proyectado deberá ir protegido hasta una altura de 3,5 m con, por ejemplo, con un enfoscado de cemento de 1,5 cm de espesor.

Altura de la fachada

Además, en edificios cuya fachada ventilada tenga un desarrollo vertical mayor de 18 m, será necesario proteger al poliuretano proyectado de la fachada en toda su superficie con un enfoscado de 1,5 cm de cemento para conseguir una reacción al fuego de B-s1,d0 para la fachada ventilada.

Observando estas recomendaciones se puede conseguir una fachada ventilada con magníficas prestaciones, segura, duradera, estanca, impermeable y con el nivel de aislamiento térmico y acústico exigido.

Seguridad frente al fuego de las fachadas ventiladas

En las reglamentaciones europeas que contemplan las fachadas ventiladas se requiere para su diseño la existencia de BARRERAS CORTAFUEGOS que limiten el efecto chimenea.

Este “efecto chimenea” es el verdadero origen de la propagación en los casos de incendios en fachadas ventiladas en edificios en altura, independientemente del material aislante que recubra la fachada.

Desde varios sectores involucrados en las fachadas ventiladas se está analizando la posibilidad de cumplir con la exigencia del CTE con una solución alternativa. Esta consiste en aplicar poliuretano proyectado con clasificación de reacción al fuego C-s3,d0, además de compartimentar la cámara al menos cada 10 m o tres plantas con barreras horizontales corta-fuegos E30. En caso de incendio, limitarían su desarrollo al menos como lo haría un material B-s3,d2 sin esta compartimentación (Informe del Instituto Eduardo Torroja Nº 19.372, Anexo 6).

Otra opción es el empleo de planchas de poliuretano con clasificación B-s2,d0, que no tendrían ninguna limitación en altura.

Ejemplos de barreras horizontales corta-fuegos EA30:

- Acero de, al menos, 0.5 mm de grosor Planchas de yeso, cemento o silicato cálcico con un grosor de, al menos, 12 mm.

- Madera de, al menos, 38 mm de grosor.

- Lana de roca, dispuesta en mangas de polietileno o en paneles, en ambos casos, instalada a compresión.

NO TE PIERDAS NADA