Repasamos las consideraciones y precauciones que tener en cuenta en la puesta en obra de aislamiento a base de espuma de poliuretano.

La espuma rígida de poliuretano es una sustancia imputrescible, estable frente al moho y al detritus, inodora y es un producto químicamente neutro. Además es resistente a los materiales habitualmente utilizados en construcción e inerte bioquímicamente. También muestra gran resistencia a los disolventes usados en construcción, como los contenidos en pinturas, adhesivos, pastas bituminosas, conservantes de madera y masillas sellantes.

Es igualmente estable a gases de escape y atmósferas industriales agresivas y posee una buena estabilidad dimensional en un rango de temperaturas de -50ºC y +110ºC pudiendo en periodos breves llegar a 250ºC.

Estas características, unidas a las que le son propias como material aislante, le hacen un producto especialmente indicado en construcción debido a su estabilidad y larga durabilidad.

No obstante, vamos a enumerar los problemas que pueden aparecer, describiendo sus causas, posibles soluciones, así como los métodos de prevención:

- Protección de los rayos ultravioleta

- Prevención de aparición de grietas por juntas de dilatación

Protección de los rayos ultravioleta

La espuma rígida de poliuretano aplicada insitu por proyección tiene un excelente comportamiento frente a los agentes atmosféricos (agua, temperaturas extremas, viento…). Únicamente es atacada por una exposición prolongada a la radiación ultravioleta, contenida, por ejemplo, en la luz solar directa.

Este ataque consiste en la destrucción superficial del poliuretano, teniendo como resultado un aspecto polvoriento en la superficie de la espuma. Este ataque produce una disminución de espesor a un régimen de 1 o 2 milímetros anuales, dependiendo del efecto combinado de la lluvia y el viento, siendo el primer año de menor cuantía por la

presencia de la piel externa de la espuma, una capa de alta densidad de poliuretano.

Una espuma atacada (como puede ser el caso de la proyección en medianeras de edificios mientras se construye el edificio adyacente, durante 2 o 3 años) únicamente pierde espesor al régimen arriba indicado, sin que las propiedades del producto que aún queda en el paramento o cubierta sufran modificaciones (conductividad, resistencia a la compresión, densidad, resistencia al paso de vapor de agua, impermeabilidad… etc.)

Para evitar esta acción hay que recubrir las aplicaciones exteriores mediante materiales específicos como protección contra la radiación ultravioleta, como puedan ser elastómeros de poliuretano, poliureas, pinturas, o cualquier otro revestimiento específico para exterior.

Estas protecciones, al igual que cualquier otro material, deberán ser vigiladas para su conservación y mantenimiento. En caso de espumas parcialmente degradadas, hay que proceder a un saneado con cepillo de púas o agua a presión y posterior aplicación de nueva capa de espuma de poliuretano y la adecuada protección superficial.

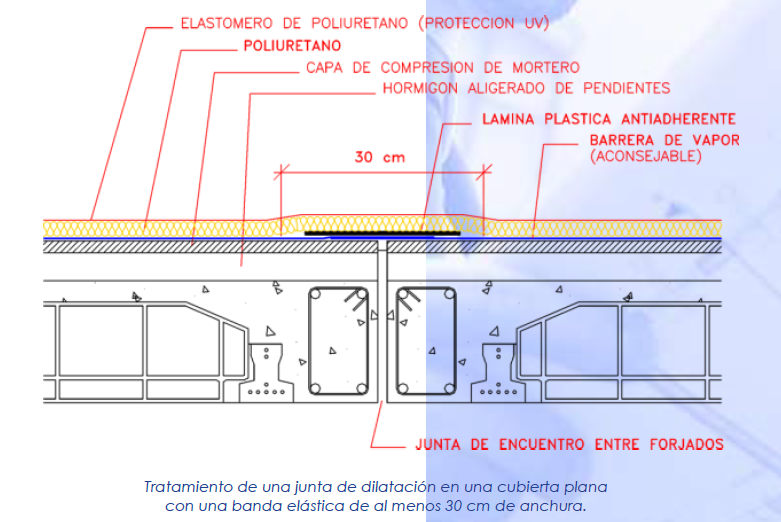

Prevención de aparición de grietas por juntas de dilatación

En la espuma de poliuretano aplicada directamente sobre juntas de dilatación, se pueden producir grietas provocadas por el movimiento del sustrato por dilatación o contracción. Este efecto adquiere especial importancia en cubiertas o terrazas donde la aparición de grietas puede romper la impermeabilización.

Es fácilmente evitable si en el momento de la aplicación se adoptan las precauciones debidas tratando la junta convenientemente.

Si bien es cierto que la espuma de poliuretano admite cierta deformación permanente, las tensiones generadas por efectos dedilatación-contracción sobre juntas muy anchas, de 2 a 4 cm, no pueden ser absorbidas por la espuma.

La forma de que sean absorbidas estas tensiones es repartiéndolas, minimizando sus efectos, con la instalación de una membrana separadora elástica, por ejemplo de caucho sintético de un ancho de 30 cm, y aplicando encima el poliuretano.

Si esta banda no se hubiera colocado y apareciera el problema, la solución será cajear la espuma en un ancho superior a la banda, aproximadamente 50 cm, alojar la membrana en el centro y proyectar la espuma encima. Esto también sería aplicable en grandes fisuras que actúan como juntas de dilatación no previstas.

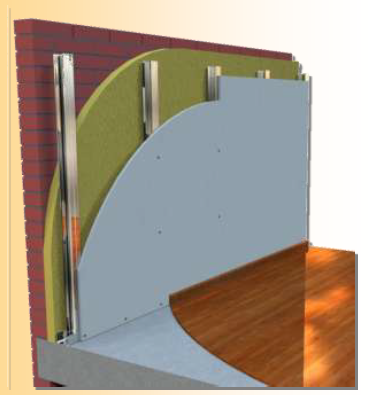

Sistemas de placa de yeso laminado

Actualmente el 60% de las fachadas de edificación residencial se aísla con espuma de poliuretano proyectado, y el 35% se trasdosa con sistemas de placa de yeso laminado, por lo que es frecuente encontrar ambos sistemas en la misma edificación.

Las recomendaciones aquí recogidas hacen referencia al sistema constructivo más habitual en obra nueva, el trasdosado autoportante, aunque muchas podrían ser extrapoladas y aplicadas a trasdosados directos con pasta de agarre, o a particiones y elementos interiores.

Soluciones constructivas de trasdosado sin solape entre ambos sistemas

- Identificar e informar: Identificar el tipo de trasdosado antes de acometer la ejecución de la obra, e informar de las

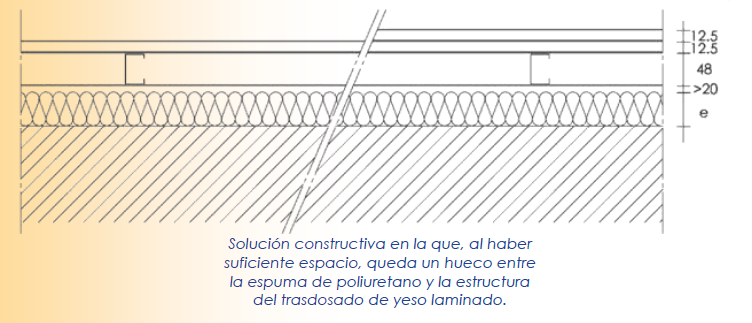

siguientes recomendaciones tanto al instalador del PU como al instalador del PYL. - Prever un margen: Será necesario prever un espacio adicional de 20 mm como mínimo entre la espuma de poliuretano y el entramado autoportante, para dar un margen a las posibles irregularidades de la hoja principal y de la espuma de poliuretano.

- Mantener limpio el asiento: Durante la proyección se habrá de mantener limpia la zona del forjado inferior y superior donde se fijarán los canales mediante la protección del forjado con un cartón o similar, y se evitará que la media caña que se forma en los encuentros del paramento con ambos forjados invada el futuro asiento de los canales.

- Arriostrar a la espuma: Cuando se considere conveniente el arriostramiento de la estructura, se habrá de arriostrar a la espuma de poliuretano sin romper su continuidad, ya sea mediante recortes de placas, adhiriendo éstos a la espuma con adhesivo de espuma de poliuretano mono-componente, arriostrado mecanizado (según normas ATEDY), o bien con pelladas si el espacio es suficientemente pequeño.

Soluciones constructivas de trasdosado con solape entre ambos sistemas

- Identificar e informar: Identificar el tipo de trasdosado antes de acometer la ejecución de la obra, e informar de las siguientes recomendaciones tanto al instalador del PU como al instalador del PYL.

- Prever un margen: Será necesario prever un espacio adicional de 20 mm como mínimo entre la espuma de poliuretano y la superficie interior de las placas, para dar un margen a las posibles irregularidades de la hoja principal y de la espuma de poliuretano.

- Respetar el orden de ejecución: Como norma general, no se deberá romper la continuidad de la proyección de espuma de poliuretano una vez proyectado ya que, además de perder aislamiento, se puede romper la impermeabilidad del sistema con posibilidad de futuras filtraciones, por lo que todas las operaciones que necesiten acceder a la hoja principal deberán estar ejecutadas con anterioridad. La operativa deberá ser la siguiente:

- Montar la estructura: En primer lugar se montará y modulará toda la estructura, canales y montantes. Los montantes se arriostrarán a la pared de fábrica con pelladas para evitar el pandeo por la expansión de la espuma, y se coserán por la cara exterior con otros perfiles para evitar su posible torsión.

- Preparar las instalaciones: Todos los tubos e instalaciones deberán estar pasados antes de proyectar la espuma para evitar tener que romper ésta posteriormente.

- Proteger la estructura: Antes de proyectar, el aplicador deberá proteger la cara frontal de la estructura que servirá de

asiento a las placas, bien con aceite, bien con papel, plástico o cinta. - Proyectar la espuma: Proyectar en primer lugar tras la perfilaría evitando dejar espacios huecos. Deberá prestarse

especial atención a no sobrepasar el plano que ocupará el dorso de las placas de yeso. En lo posible, habrá que procurar que no se acumule excesiva cantidad de espuma sobre los perfiles. - Limpiar los perfiles: Tras la proyección, el aplicador deberá dejar limpio el asiento de las placas rascando con una espátula fina o cualquier otro medio. Será necesario tener en cuenta el sobrecoste de estas operaciones adicionales de aceitado y rascado posterior.